プロジェクションピッキングシステム® タイプ別ラインナップ・活用シーン

PPS®のタイプ別ラインナップと活用シーンをご紹介します。

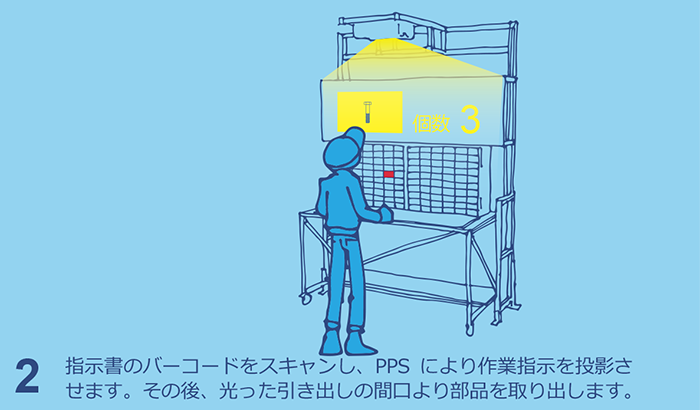

※プロジェクションピッキングシステムおよびPPSは株式会社アイオイ・システムの登録商標です。

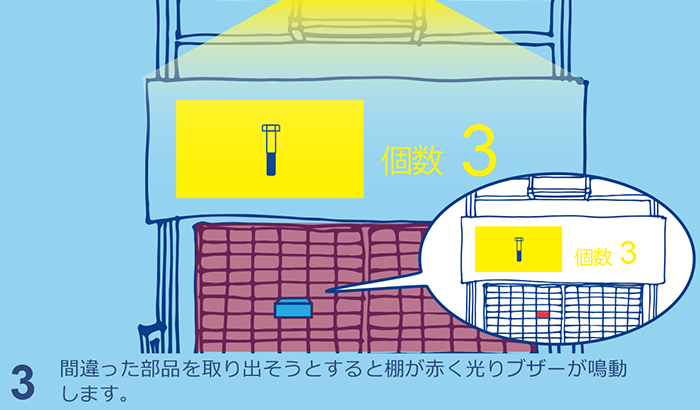

PPS®のタイプ別ラインナップと活用シーンをご紹介します。

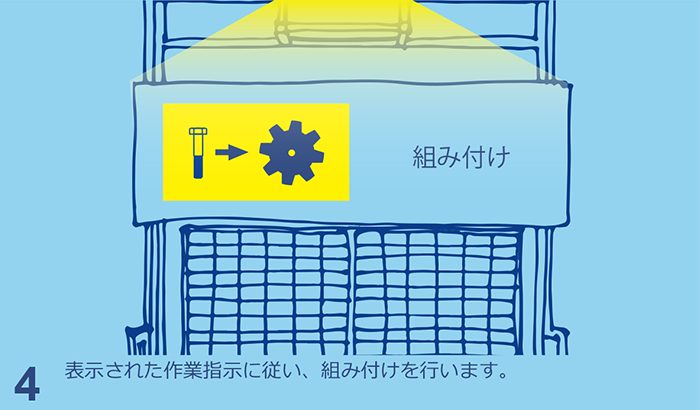

※プロジェクションピッキングシステムおよびPPSは株式会社アイオイ・システムの登録商標です。

2Dセンシングは、平面上の物体や環境の情報を検知する技術で、ポカヨケスクリーンやレーザースキャナーを活用して作業現場でのナビゲーションやガイドを実現します。

3Dセンシングは、物体や環境の三次元的な情報を検知する技術で3Dセンサー等をを活用して作業現場でのナビゲーションを実現します。ポカヨケに複雑なシステムを組む必要がなく、シンプル設計が可能です。深度測定が可能な為、棚や平置きに対応し、傾斜のある投入先でもポカヨケ設定ができます。

画像センシングは、カメラやセンサーを使用して物体や環境の画像情報を取得する技術で、ARマーカーを活用して作業現場でのナビゲーションやガイドを実現します。

スポットライトを活用したピッキングシステムです。ピッキング作業の場所指定が主な要件であり、シンプルさとコスト効率のよさが特長です。

既存のSMT部品リール棚にピッキング指示を照射

生産用基板のBOMリストのバーコードをスキャンするだけで必要な部品リールの位置が一目でわかる

画像認識又はセンサー認識によるポカヨケ機能でピッキングミスがあれば警告音と光でお知らせ

超短焦点プロジェクタ採用により、作業者が投影の影にならない

投影範囲

AIOI製プロジェクター(PP0207)を活用により最大 170(横3.6 x 縦2.3m)可能 ※投影範囲は使用するプロジェクターによって異なります。

ポカヨケ機能

リール面に貼り付けられているバーコードをスキャンし検品を実施

多品種小ロット生産、変種変量生産が主流となっている基板実装(SMT)工場では、SMT部品リールを大量に保有し、必要なリールを見つけてカートに載せるまでが大変

細かい作業で作業ミスが発生してしまう

使い残したリール部品を元の位置に戻す際、どこに戻してよいかわかりにくい

PPS®で必要なリールを照射することで、新人でも簡単に位置がわかりピッキングできる。

作業ミスを検知する為、リール面に貼り付けられているバーコードをスキャンすることで検品を実施。ピッキングミスがあれば警告音と光で通知される為、ミスを事前に防止ができる

余ったリールを戻す場所もPPS®で投影指示されるので間違いを激減

生産ラインの作業を見える化し、ナビゲートすることで、年齢、国籍、性別問わず、不慣れな作業者でも熟練者と同じような作業が可能となる

ワーク周囲にポカヨケスクリーンセンサーを設置する場合、指示と間違った作業をしようとすると、警告音と光でお知らせ

超短焦点プロジェクタ採用により、作業者が投影の影にならない

投影範囲

最大100インチ(横2.2m x 縦1.2m) ※使用するプロジェクターによって異なります。

ポカヨケ機能

カメラ式(ARマーカー認識)又はレーザースキャンタイプ

*カメラ式の場合、コントローラ1台で制御するARマーカーは最大256個となります。

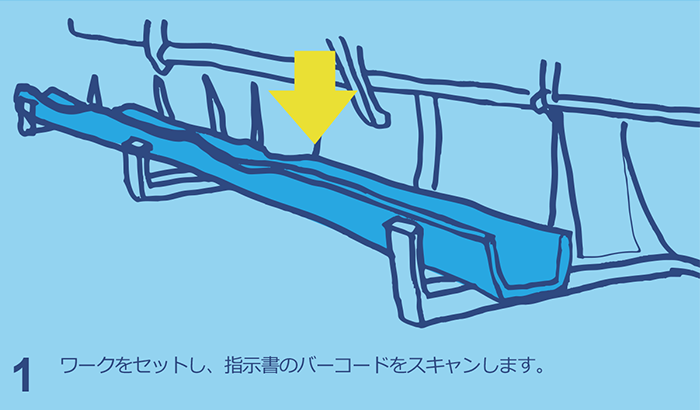

紙による指示書を見ながらの作業で効率が悪い/組立作業のミスが多く、間違いを減らしたい

作業内容をデータ化し、作業履歴を管理し、トレーサビリティができるようにしたい

部品のピッキングミスが多い

教育時間を要する。習熟まで時間がかかる

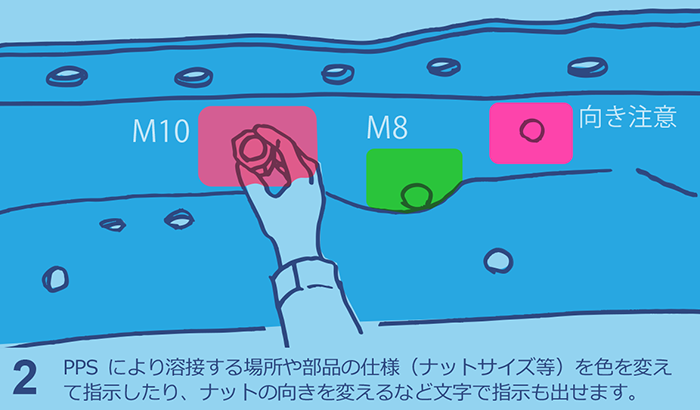

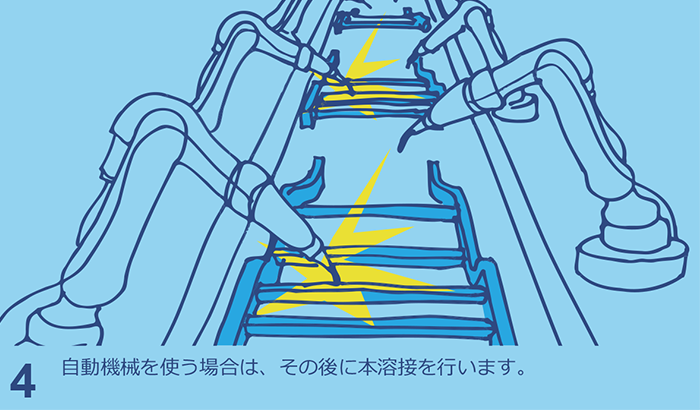

組立指示画像がワークの近くや目の前のボード上に投影されるので、作業者は画像どおりに作業をするだけで簡単、スピーディに作業ができる。ポカヨケ機能を搭載している為、ミスすると警告されるので防ぐことができる

作業者ログ管理が可能

「何がどこにあるか」を画像と文字で示し、且つピッキング数量を直接部品棚に表示されるため、目当ての部品がどこにあるか、何個取るべきか瞬時にわかる ミスすれば警告されるので、正しい作業しない限り次の作業に進むことができない

作業指示を映像投影することで、新人の方でも画像等を見ながら初日から作業ができる 初心者にも簡単なシステムで、作業者の負担も軽減

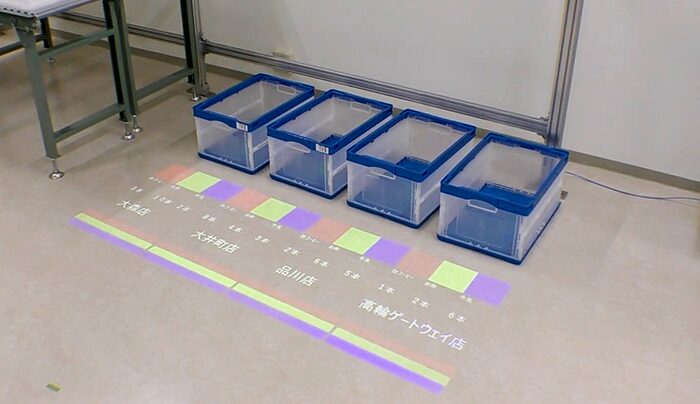

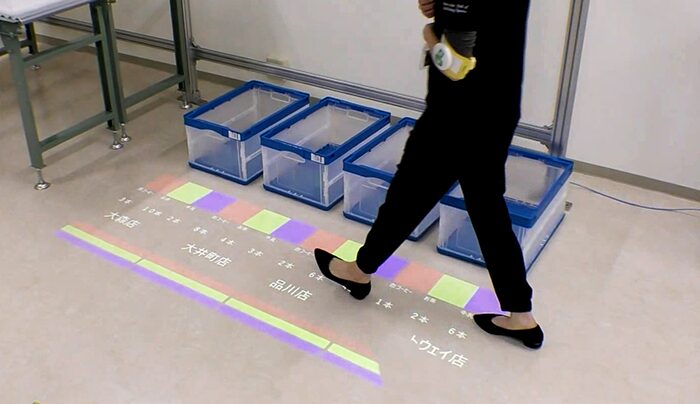

棚がない通過型配送センター等、何もない床面にピッキングや仕分け指示を投影することが可能

壁面には作業の進捗情報を投影でき、管理者だけでなく作業者も一日の作業進捗がわかる

プロジェクタを天井に埋め込みや外カバーでの対応で、冷蔵エリアでも結露の心配なく、プロジェクターが使用可能

何もない床面で作業をするため、作業後の清掃が簡単で、いつも清潔な環境を維持することが可能

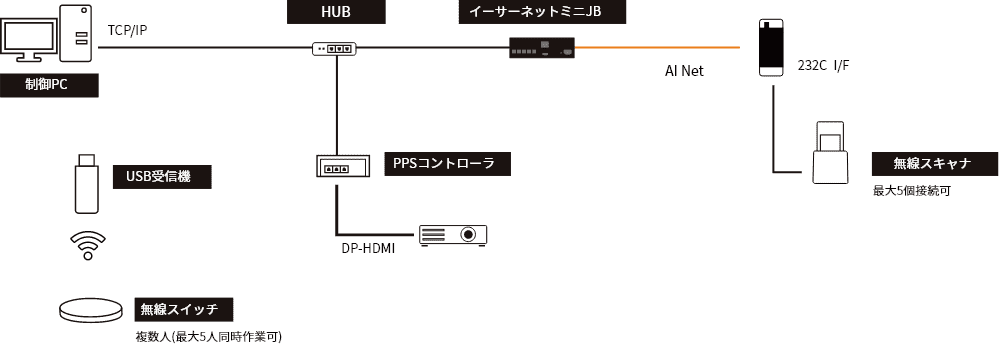

コントローラ1台で、プロジェクター1台を制御

無線スイッチは、5台まで使用できますので、同一エリアで5人同時作業が可能

照射距離によりプロジェクターの照射エリアが拡大

作業完了の情報の伝達は、電池不要・自家発電の無線スイッチを採用

在庫なしで、仕分けだけをするので、棚のないフロアスペースで仕分け作業をしている為、システム構築が難しい

床面のパレット、六輪台車上に直接仕分けをしたい

作業進捗状況をリアルタイムで把握したい

レイアウト変更が多い

複数人数で同時作業を行い、効率化したい

物流倉庫の作業スペースを有効活用したい

床面照射型F-PPSでは、天井から床面にピッキング指示や、仕分け指示、商品名、数量などを投影するので、このような場所でもシステム導入が可能 電池不要で自家発電できる無線スイッチやBluetoothバーコードリーダーを使用することで、無線環境下での作業が可能。

映像投影により、パレットや六輪台車上にも直接指示を出すことが可能。

上位システムからモニタリングすることはもちろん、壁面に時間目標、進捗状況などを投影することが可能。

PPSは映像投影型システムな為、専用のレイアウト設定ツールで簡単に切替が可能(99パターン登録可能)。

プロジェクターによる投影なので、担当色を決め複数色で指示を出すことで、複数人数同時作業が可能。

プロジェクター投影により、限られたスペースに仕分けシステム(ピッキングの場合でも可能)を構築可能。

従来のAGVによるGoods To Person(GTP)システムでは、PC画面のピッキング指示を見てから、商品をピッキングしたり、ピッキングした商品のバーコードをスキャンしてPCの画面に出る仕分け指示を見てから作業をしていたので、スピードが遅いこと、目線をそらすことにより取り間違い、入れ間違いが発生していたものを、PPS🄬の指示によりピッキングすべき商品間口をナビゲーションすることで作業効率アップが可能

ピッキング棚全体をカバーするレーザーセンサーにより、ピッキングミスをしても瞬時に警告音と赤ライトでエラーをお知らせ、ポカヨケを実現

ピッキング後に開いたゲートに商品を仕分ける先の効率化として、SASをはじめとした現場に合わせた各種仕分けシステムを構築することが可能

超短焦点プロジェクタ採用により、作業者が投影の影にならない

AIOI製プロジェクタ採用でAGV⽤棚投影において、AGV棚2本全域カバーができ、従来では難しかったエリア(棚の最下段)まで作業指⽰投影が可能

AGV棚投影( 縦2.2m×横1.3m )

ポカヨケ機能:レーザースキャンタイプ

ECでは、少量多品種な上、出荷件数が多い

作業者の負担を減らし、生産性を上げたい

自動搬送車(AGV)で商品棚をステーションまで運搬するが、移動する商品棚に表示器を取り付けることができない

BtoC業態でピッキングミスが許されない

投影された内容に従いピッキングを行い、シャッターが開いた先に投入する一連の流れで、作業者は考えることなく作業ができる為、無駄な動きがなくなり作業効率が上がる。

AGVが自動搬送する為、作業者の歩くという労力を軽減でき、商品棚覚える必要もない。

表示器と連動させて、AGVがピッキングステーションに到着すると、どの棚からどの商品を何個ピッキングするかの指示を棚に直接表示することが可能で、誰でも簡単に理解できる仕組み。

センサーによる作業者の手の位置検知により、 取り間違いがあればポカヨケ機能が発動し、警告音とアラートライトで間違いを検出。

| 照射エリア | 投影距離 |

|---|---|

| 対角150インチ:2.2m×1.3m | 設置高さ 4.3m |

| 対角200インチ:4.3m×2.7m | 設置高さ 5.7m |

| 対角300インチ:6.5m×4.0m | 設置高さ 8.6m |

| 対角/縦×横(m) | 投影距離(m) |

|---|---|

| 100インチ/2.15×1.35 | 0.28 |

| 130インチ/2.80×1.75 | 0.45 |

| 170インチ/3.66×2.29 | 0.66 |

| 対角/縦×横(m) | 投影距離(m) |

|---|---|

| 80インチ/1.72×1.08 | 0.9 |

| 100インチ/2.15×1.35 | 1.12 |

| 120インチ/2.59×1.62 | 1.35 |

【深度も測れる最新式のピッキングシステム】2Dでは対応できないことを3Dセンサの活用で課題を解決

【究極のシンプル構造 】3Dセンサは上部に設置するだけのシンプル構造

【初期設定・メンテナンスが簡単】深度を測定できることから、対象物との距離の計測が自動で可能。 複雑な設定もなくメンテナンスも簡単

【高いフレキシブル性を発揮】2Dと比較し3Dで処理することで、より高精度で解析でき細かい設定が可能。 棚や平置き問わずで使用ができ、傾斜のある投入先でもポカヨケ設定が可能

【多彩な情報表示】間口サイズに合わせて、品名、数量、商品画像、動画、音声などで情報表示ができ誰でも標準的な作業が可能

【精度の高いポカヨケ設定】3Dセンサーにより、指示と異なる箇所に手を入れるとポカヨケ機能が発動し、警告音と赤ライトでエラーをお知らせ

ポカヨケ対策に複雑なシステムを組んでいる

荷姿、保管形態が統一されていない現場

マテハン設備と組み合わせ、より作業効率を上げた仕組みを構築したい

従来、検知したい対象物に複数のセンサやカメラ設置の必要があったが、3Dセンサであれば、上部の取付で初期対応、メンテナンスも簡単。

プロジェクタによる投影と3Dセンサにより、平置き、フローラック等、荷姿・保管形態が統一されていない現場でも柔軟に対応が可能。

コンベヤ等のマテハン設備との組み合わせも可能で、機器との連携で作業効率アップが可能。

写真やJANコードをわかりやすく大きく表現でき、直感的なユーザーインターフェースを提供

多言語表記の情報を画像で大きく表示させることで、海外の方にもわかりやすく、人材確保に貢献

作業環境やニーズに合わせてカスタマイズが可能。作業指示や情報の表示形式、表示順序などを調整することで作業者の使いやすさと効率性を最大限に引き出すことが可能

投影範囲

AIOI製プロジェクター(PP0207)を活用により最大 170(横3.6 x 縦2.3m)可能で、現場に合わせた表示サイズで製作できます。

※投影範囲は使用するプロジェクターによって異なります。

リスト仕分けの場合、情報を認識するのに時間がかかる

人為的作業ミスが多い

作業者の研修期間の短縮したい

大型パネルに表示される作業指示や情報は、作業者にとって見やすく、視認性が高い為、正確な指示を迅速に理解し、作業を効率的に進めることができる。

大型で表示される情報は鮮明で詳細なため、作業者は正確な作業手順や注意事項を確認しやすく、またポカヨケ機能を組み合わせることで、さらに作業過程でのミスを減らすことが可能。

視覚的にわかりやすく、作業指示が直感的に理解できるため、研修期間の短縮に貢献。

プロジェクターでのれんに作業指示を投影するため、作業者は手持ちのデバイスを使う必要がなく、作業指示を見るための手間や時間が省け、作業効率が向上

のれんは軽量で柔軟性があり、間口に手を入れる作業の妨げにならなることなく、作業を表示可能

のれんをつけることで作業指示情報エリアを棚幅照射時に比べ、幅広く表示できるようになる為、表現の幅が広がる

PPS®を使用することで、作業指示をリアルタイムに投影することができ、作業者は現場での指示を待つ必要がなく、効率的に作業を進めることが可能

のれん式ピッキングは視覚的にわかりやすく、作業指示が直感的に理解できる為、新人やスポットワーカーなどの作業者の研修期間を短縮することが可能

投影範囲

最大170インチ (横3.6m x 縦2.3m)

※当社推奨150インチ

ポカヨケ機能

レーザースキャンタイプ

フローラックを使用しておりPPS🄬での情報表示エリアがない

作業スピードを向上したい

作業ミスが多く、誤出荷防止したい

のれんの導入によって作業指示や情報の表示範囲が広がることで、作業者は一目で情報を把握することができ、作業効率の向上やミスの削減に貢献。

視覚的にわかりやすく、作業指示が直感的に理解できる為、作業スピードが向上。また次のピッキング先を予告照射する機能もある為、現場に合わせた設定が可能。

のれん効果で視認性が高いのでミスがしにくい環境を構築、さらに赤外線センサーや3Dセンサ等、現場に合わせた最適なポカヨケを導入することで、ミス撲滅に貢献。

部材や小物雑貨や調剤などの小物向けピッキング・仕分け作業に最適

既存の部品棚や調剤薬局や病院の既存の薬棚にもPPS®を設置することが可能

小さな引き出し部分やボードに部品や商品名など作業指示を投影可能

どの引出しを開けたかは、画像認識により正誤判定をする、間違っていれば、警告音と赤ライトでエラーをお知らせ

小物はPPS®、引き出しに入らないものはDPSを取り付けるなどの組み合わせも可能

超短焦点プロジェクタ採用により、作業者が投影の影にならない

投影範囲

最大100インチ(横2.2m x 縦1.2m) ※使用するプロジェクターによって異なります。

ポカヨケ機能

カメラ式(ARマーカー認識)他

*コントローラ1台で制御するARマーカーは最大256個となります。

スピードが遅く生産性が悪い

今使っている格納棚を変えずに、効率アップや間違い防止のできるピッキングシステムを構築したい

似た部品(商品)を取り違えやピッキングリストの読み間違え等のヒューマンエラーが発生する

人手不足、新人教育の手間がかかる

「何がどこにあるか」を画像と文字で示し、且つピッキング数量を直接棚に表示も可能で、目当てのものが瞬時にわかる。

既存の棚に画像を投影する仕組みなので、新たなスペース確保や配置換えの必要もない。

必要な部品(商品)の位置に直接指示を投影するため、作業者に考えさせない、探させないが徹底でき、取り間違いを激減。

仮に取り間違いがあっても、ミス検知システムでポカヨケ対応が可能。

PPS®による作業ナビゲーションで、人の能力と経験に頼る必要がない。結果、新人の方でも誰でも簡単に作業ができるようになるので、属人化解消に効果的。