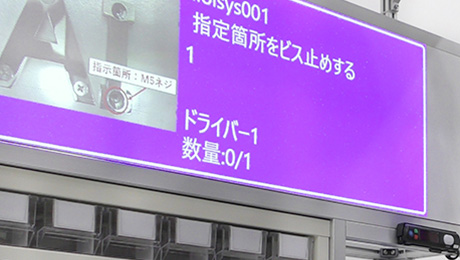

プロジェクションピッキングシステム®PPSを使ったセル生産支援システムにより教育期間が7日間から2日間に短縮

建築用金属製品製造A社様

- 導入の背景

-

-

多品種少量の生産において、手順のパターンが多いため、教育に時間がかかることが課題であった。

-

生産に伴う多くの部品をセル周辺に置いていたため、スペースを圧迫していた。

-

- 導入後の効果

-

-

動画、画像、コメントの表示によって手順を覚える必要が無くなり、平均の教育期間が7日間から2日間に短縮できた。

-

プロジェクションピッキングシステム®PPSのポカヨケ機能とトルクドライバーの信号を連動することで、部品取り出しのミスとビスの付け忘れを防止することが出来るようになった。

-

機種ごとに棚を入れ替える運用にしたことで、セル周辺の必要スペースが70%カットできた。

-